Heb je besloten dat digitalisering van strategisch belang is voor je fabriek? Supergoed!

Maar in welke volgorde moet je dit aanpakken? Wat zijn de belangrijkste stappen? En vooral: waarom wil je dit eigenlijk doen?

Als je op zoekt bent naar antwoorden dan weet je hoe frustrerend het is om tegenstrijdige verhalen te lezen in de mainstream media. Ze pitchen je het ene na het andere product, maar de vraag over hoe blijft maar een beetje in midden.

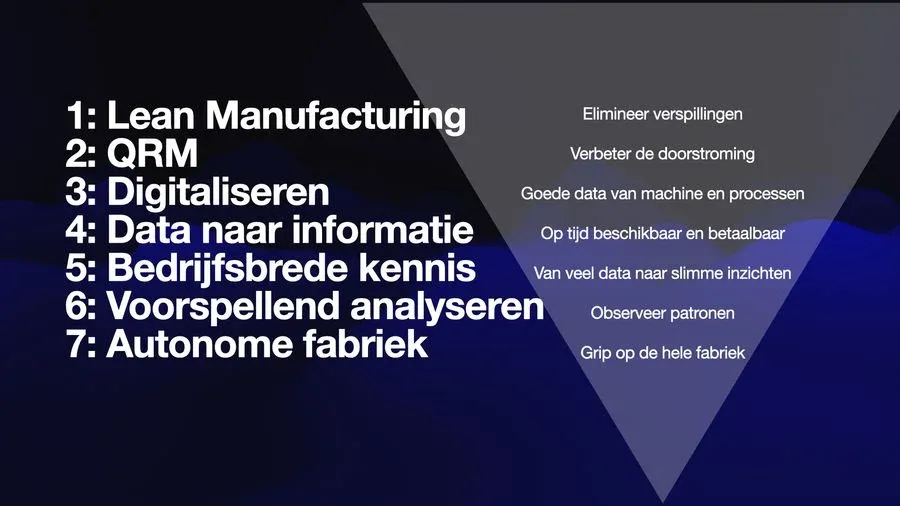

Welnu dat ga ik je uitleggen in dit artikel. Deze 7 stappen formule geeft je een opbouwende uitleg hoe je het moet aanpakken.

Inleiding

Er zijn een paar uitgangspunten die we moeten onthouden voordat we aan de slag kunnen gaan:

- Het bereiken van Industrie 4.0 gebeurt niet met een druk op de knop. Het is een evolutie die de aard zal veranderen van hoe de metaalverwerkende industrie en de rest van de wereld producten maken.

- Een digitale fabriek begint niet met het kopen van software of hardware. Het begint bij de mens en de organisatie, de strategie en het continu verbeteren.

- Door een slecht proces te digitaliseren, wordt het een slecht digitaal proces. Om succesvol te zijn, moet je verspilling elimineren continue de doorstroming blijven verbeteren.

Nu je dit weet, laten we gaan kijken hoe je een slimme autonome fabriek kunt bereiken.

Lean Manufacturing, QRM en strategisch meten leggen de basis.

Buzzwords als het Industrial Internet of Things (IIoT), machine learning (ML) en kunstmatige intelligentie (KI) circuleren al jaren onder de professionele en populaire media.

Toegegeven: ik gebruik ze zelf ook met enige regelmaat. Blijkbaar zijn ze de toekomst, toch?

Welnu, automatisering zal autonoom, zelflerend en zelfcorrigerend worden als mensen omgaan met uitzonderingen. Vervolgens zullen ze deze problemen verwerken en gebruiken om het proces verder te verbeteren door informatie vervolgens teruggeven aan het systeem. Vervolgens leert het systeem er van wat het proces nog beter wordt en uitzonderingen nog zeldzamer maakt.

Het resultaat: de fabriek kan zichzelf corrigeren en managen en er zijn bijna geen uitzonderingen meer.

"Oké, maar hoe ziet dat eruit in metaalbewerking, specifiek voor plaatwerk?"

Wat kan een vooruitstrevende plaatbewerker vandaag doen om zich voor te bereiden op de autonome toekomst?

In dit artikel navigeren we door de zeven stappen, waarbij elke stap voortbouwt op de andere. Hoe robuuster die eerste lagen zijn opgebouwd zijn, hoe effectiever de latere hogere lagen zullen zijn.

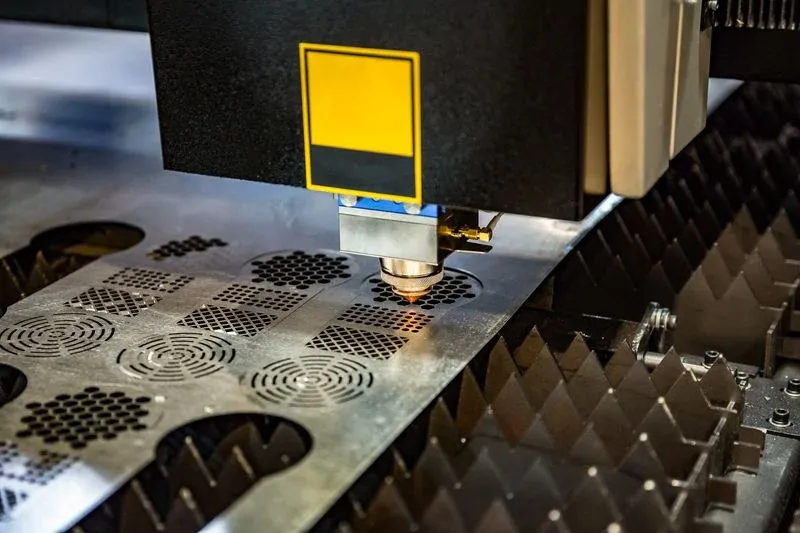

Laten we een voorbeeld nemen: een plaatbewerkingsbedrijf met geautomatiseerd lasersnijden, een uitgebreid flexibel productiesysteem (FMS), met automatische magazijntorens en automatisering van het lossen door robots.

Op het eerste gezicht ijkt erop dat deze business goed op weg is naar Industrie 4.0 en volledig autonome productie, toch?

Het antwoord op die vraag hangt af van hoe solide de basis is gelegd door die eerste lagen van Industrie 4.0. Hoe zwakker die lagen worden opgebouwd, hoe groter de kans dat de inspanningen van een metaalbedrijf zullen haperen naarmate ze vorderen.

Dus wat houdt de eerste stap in? Verrassend genoeg richt het zich niet op sensoren, machines of zelfs automatisering. In plaats daarvan gaat het om mensen en de organisatie.

Stap 1: Lean Manufacturing

Waarschijnlijk ken je dit gezegde al: "garbage in, garbage out".

Wat we hiermee bedoelen is als er wordt gewerkt met inconsistente of onlogische processen en werkwijzen, dan leidt voornamelijk tot "garbage"-data, althans vanuit een analytisch perspectief op hoog niveau. Het biedt nog niet de inzages die je zoekt.

Natuurlijk kun je een probleem al aan het licht brengen en bewijzen dat de status-quo niet goed genoeg is, zonder dat je daar veel data voor nodig hebt. De reden is dat voor het laaghangendste fruit als het gaat om problemen kan men vaak volstaan met data uit simpele observaties, gecombineerd met een gezonde dosis gezond verstand.

Je kunt gewoon een rondje lopen in fabriekshal en data verzamelen.

Bijvoorbeeld: Je loopt in de hal en ziet de werkbonnen rondslingeren zonder de materialen daar, mensen die met een groepje om de machine staan te praten wie wat fout heeft gedaan en de producten die regelmatig in de metalen bak gaan.

Een ander voorbeeld: een operator van een combi-lasersnijmachine die constant door de fabriek loopt op zoek naar platen en gereedschappen.

Beiden gevallen zijn duidelijk dus niet effectief en daarvoor heb je dus ook geen geavanceerde analyse nodig om een dergelijk punt op te helderen.

Go Lean and Clean

Het opstellen van lean manufacturing- en kwaliteitsregels is de eerste stap.

Je begint met het opruimen van de werkplek, deze logisch in te richten en ervoor te zorgen dat je onderlinge regels hebt voor lean manufacturing.

Lean manufacturing houdt in dat je 5S toepast: Scheiden, Schikken, Schoonmaken, Standaardiseren en Ondersteunen (of in Stand houden).

Maar daar houdt het niet op: je moet het proces van begin tot eind analyseren.

Een goede analyse moet zich ook stroomopwaarts uitbreiden, inclusief de bestelling van platen, materiaalontvangst en zelfs leveranciersrelaties.

Het niet inspecteren van binnenkomend materiaal en het zonder te tellen in een geautomatiseerde opslagtoren laden, is ook een recept voor kwaliteits- en voorraadproblemen. Data-analyse is niet nodig om hier achter te komen.

Natuurlijk komen er fouten bij operators voor, maar hier is de sleutel:

Achter elke fout schuilt een procedure die verkeerd wordt gevolgd, onvoldoende is, gedocumenteerd is of slecht wordt gecommuniceerd. Het voortdurend perfectioneren van die procedures legt de basis voor al het andere.

Het digitaliseren van een instabiel proces maakt het instabieler.

Want: op papier zie je in ieder geval dat het nog steeds mis gaat. Je ziet stapeltjes, er zijn bakjes en je kunt op elkaars werkplek ernaar zoeken, daar kun je mensen direct over aanspreken. Als je de digitalisering niet goed aanpakt, krijg je vervuilde, chaotische databases. En daar vind je niets in.

Wil je als bedrijf een digitale fabriek behalen, dan moet je de juiste problemen oplossen. En voor de meeste bedrijven is het grootste probleem meestal niet de software, maar de manier waarop ze hun dagelijkse zaken organiseren.

Een metaalbedrijf dat zich niet houdt aan de regels van lean manufacturing heeft geen goede basis om procesverbetering toe te passen.

De gegevens waarop je vervolgens de procesverbetering baseert, zijn onduidelijk of niet overtuigend. Het kan afleidend en zelfs nutteloos zijn als je gemaakt met deze data conclusie trekt.

Het helpt dus het meest om eerst die basisproblemen op te lossen, met gezond verstand en onderlinge afspraken. De conclusie: Als je een slecht proces digitaliseert, blijft het een slecht gedigitaliseerd proces.

Een fundatie is een must

Het pad naar Industrie 4.0 is geplaveid met zeven stappen of lagen. De basis zijn heldere procesafspraken, een overzichtelijke werkplek en een logische indeling van de fabriekshal.

Stel je voor dat je een wolkenkrabber gaat bouwen. Hoe zou het zijn als je 100 bouwvakkers neerzet zonder afspraken over hoe er wordt gewerkt, niemand hoeft op te ruimen en iedereen op willekeurige plekken gaat bouwen?

Als een metaalbedrijf vaststelt dat de digitale fabriek van strategisch belang is, kun je niet zomaar een softwarepakket kopen en met een team van talloze consultants en IT'ers gaan bouwen.

Ten eerste kunnen de meeste bedrijven dat niet betalen natuurlijk. Maar zelfs als ze dat zouden kunnen, zorgt het ook voor chaos, omdat projecten vaak te lang duren en de uitkomst van de doelen niet uitsluiten.

Daarom moeten ze eerst mens en organisatie op één lijn krijgen.

Hoe sterker de eerste stappen, hoe robuuster de latere stappen kunnen zijn.

Conclusie: De eerste stap is om de waardestroom zo in te richten dat er weinig verspilling is. Het oplossen van het laaghangend fruit is de basis van een digitale fabriek.

Stap 2: Starten met tijdsdenken!

Let op: als plaatwerker wordt je niet betaald voor machine-uptime; maar krijg je betaald voor de producten die je verzendt.

Door de komst van internet zijn bestellingen kleiner geworden, is er meer maatwerk en verwacht de klant sneller geleverd te worden. Tijd is daarom een steeds belangrijkere succesfactor.

Hoe sneller je dus kunt leveren, hoe hoger de verkoopprijs en hoe lager de kosten.

QRM-procesverbetering

Dat is waar Quick Response Manufacturing (QRM) om de hoek komt kijken: hoe sneller die producten van de onbewerkte voorraad naar het verzending stromen, hoe beter.

De belangrijkste focus voor de metaalbewerker van vandaag is dan ook: het verkorten van doorlooptijden. Hoe korter de tijd in de fabriek, hoe minder tijd besteed aan zoeken, beheren en hoe gelukkiger de klant is.

Een van de grootste bijkomende voordelen is dat je organisaties ook sneller, flexibeler en effectiever maakt. Als je het goed doet, kun je met hetzelfde aantal medewerkers ook meer output behalen.

Bijvoorbeeld: Je kunt voor flinke batchgroottes gaan om de algehele uptime-statistieken (OEE) van de machine torenhoog te maken (het proces lijkt dan erg efficiënt) dankzij de kortere machine-insteltijden, maar: die enorme batches zullen waarschijnlijk een tijdje duren om de verzendafdeling te bereiken.

Er zit namelijk veel wachttijd tussen deze stappen en lokale efficiëntie zal door de rest van het proces teniet worden gedaan. En die wachttijden wil je verminderen om zo je klant kunnen bedienen met kortere doorlooptijden een betrouwbaarder proces.

Het toepassen van QRM is vooral een organisatieverandering, maar wordt tegenwoordig ook ondersteund door digitale processen. Het belangrijkste hierbij is dat het proces stabiel wordt gemaakt: of het nu snel moet of niet, er zijn dezelfde processen die vooraf zijn afgesproken.

Let op: ik herhaal mezelf nog eens: een proces moet stabiel zijn voordat je het kunt optimaliseren op en van data-gedreven verbeteren. Zonder een stabiel (en afgedwongen) proces zullen de meeste Industrie 4.0-initiatieven volledig mislukken. QRM is daar ook een onderdeel van en is geen eenmalige interventie.

Stap 3: Connectiviteit en Digitaliseren

Pas nadat je de 2 vorige stappen heb gedaan kun je pas echt aan de slag met de software en machines.

De eerste stap zal het digitaliseren van de werkintake zijn, daar heb ik een apart artikel over geschreven: “Een digitale fabriek begint bij de werkintake”.

Praktisch gezien zit dit in de procesverbetering die gepaard gaat met lean manufacturing: je elimineert verspilling, maar er zijn natuurlijk ook veel voordelen aan het bouwen van nauwkeurige data.

Als we het hebben over de digitale fabriek en autonome systemen, zullen we ons hier vooral richten op de fabrieksvloer zelf.

Overall Equipment Effectiveness (OEE)

De eerste stap in digitalisatie is het opstellen van strategische meetpunten. Bijvoorbeeld:

- Hoe actief is de machine eigenlijk?

- Hoe veel rework is er?

- Wat gaat er allemaal fout aan de machine?

Tegenwoordig voeren veel moderne plaatwerkers de uptime-tracking uit, waarbij sensoren melden wanneer een machine onverwachts uitvalt: de groen-geel-rode paddestoel bovenop de machine, maar dan naar een spreadsheet.

Het is natuurlijk al top om automatisch te kunnen opmerken wanneer een machine die aan moet staan, uit is, maar dat is nog maar een eerste stap.

Wat je eigenlijk wilt meten is de Overall Equipment Effectiveness (OEE): vrij vertaald: de productiviteit van de machine, werkplek en/of productie cel.

Geautomatiseerde machines hebben meerdere punten voor OEE-metingen die een groter proces in meer detail kunnen weergeven.

Voor een laseropstelling kan dit het laden en lossen van materiaal omvatten, evenals verschillende aspecten van het gedrag van de lasersnijkop, evenals gepland en ongepland onderhoud en zelfs wachten op logistiek via AGV's.

Wat deze metingen zijn, waar ze worden uitgevoerd en hoe ze plaatsvinden, hangt af van het machineontwerp en het betrokken proces. Hoe dan ook: OEE-gegevens - het soort dat de basis zou kunnen vormen voor Industrie 4.0 -

Zo’n proces moet van de grond worden opgebouwd. Voor elk proces binnen een machine of systeem heb je een duidelijke methode nodig om de OEE te meten.

Een andere variabele is de gegevensfrequentie, of hoe vaak een sensor (of mens) gegevens opneemt en levert in een nuttig formaat.

Elke fabriek verzamelt een reeks gegevens met verschillende tussenpozen. Hoogfrequente gegevens worden verzameld in het moment, seconden of zelfs milliseconden en laagfrequente gegevens zijn vaak gebaseerd op dagen. Tussenliggende frequentiegegevens worden vaak op minuten verzameld.

Deze datafrequenties moeten worden afgestemd op andere procesvariabelen, zodat data-analyse appels met appels kan vergelijken.

Data architectuur

Een systeemarchitect zoals ik heeft context nodig om gegevens bruikbaar te maken. Een lasersnijmachine kan veel datapunten verzamelen, maar al die gegevens betekenen niets, tenzij je het allemaal kunt relateren aan het eigenlijke snijden en de orderinformatie.

Je moet weten welk onderdeel op de machine is gemaakt, welke informatie afkomstig is van het Manufacturing Execution System (MES) en wat de datum- en tijdstempel was.

Zie elk datapunt dat een sensor verzamelt als een stilstaand beeld in de tijd. Je hebt alle fijne kneepjes van de machineprestaties die de sensor verzamelt, maar je hebt ook wat de machine doet - dat wil zeggen, het werk dat het snijdt.

Met deze gegevens kun je patronen gaan bouwen: hoe kunnen bepaalde opdrachten zo goed door de machine gaan en andere niet? Is er iets mis met de machine? Of kan het probleem ergens anders liggen?

Dit is natuurlijk niet beperkt tot de lasermachine, maar ook kantmachines, randbewerkingen en zelfs lasapparaten.

Connectiviteit

Nogmaals, klanten kopen producten of onderdelen, niet de machine uren. Dus één machine of systeem, zelfs één ter grootte van een moderne lasersnijdende FMS, is slechts één stukje van de puzzel.

Waarschijnlijk heb je meerdere merken machines (en software), en die moeten allemaal samenwerken om gegevens uit te wisselen. Dit is een belangrijke sleutel en moet niet onderschat worden.

Wat veel bedrijven niet weten is dat de meeste grote machinebouwers verschillende manieren om systemen met elkaar te verbinden met behulp van gemeenschappelijke protocollen zoals OPCuA of MQTT.

Misschien promoot je leverancier dit niet actief, maar uit ervaring weet ik dat veel fabrikanten een dataconnector hebben die je verder kunt helpen.

Wat belangrijk is dat de data hier uniform wordt opgeslagen op een logische locatie. Staat de complete dataset alleen op de machinebesturing, een aparte PC of een speciale database? Wat van belang is dat de tijdstempel hierbij in acht wordt gehouden.

Er zullen kleine tijdsverschillen zijn, en die tijdsverschillen worden uiterst belangrijk omdat het betrekking heeft op wanneer er precies een fout optreedt en waarom

Hoe dan ook, degenen die de gegevens analyseren, moeten de tijdstempels weten, zodat iedereen op dezelfde lijn zit. Je begint bij de laagfrequente data (dagen/uren), de basis acties en langzamerhand voeg je steeds meer hoogfrequente data (secondes/milisecones) toe.

Shopfloor data

Belangrijk: ook operators hebben toegang tot een schat aan informatie. Je wilt dat de werknemers fabrieksprestaties registreren. Niet elke fabriek heeft, gezien de kleinere batchgroottes, direct behoefte aan tijdregistratie, maar uitzonderingen moeten altijd worden geregistreerd.

Met een kantmachine wil je bijvoorbeeld weten hoe lang een product erover heeft gedaan om te produceren maar ook vooral hoe de kwaliteit in deze productiecel is. Deze gegevens moeten ook centraal worden opgeslagen en beschikbaar zijn in de grotere dataset die je bij punt 4 nodig hebt.

Combineren van ERP en MES data

Als de machines zijn aangesloten op de vloer en er volledige werkvloergegevens zijn, is het belangrijk dat de database van ERP en MES ook open is.

Net als via machines: via een standaard interface zoals API of SQL-database wil je dit alles koppelen zodat machines, software en procesgegevens kunnen uitwisselen.

Als het onderdeel of ordernummer in alle systemen hetzelfde is, kun je dan deze volledige routing volgen en kun je ook geometrie of randinformatie koppelen aan OEE-prestaties, waardoor de data uiteindelijk bruikbare informatie wordt.

We gaan hier in de volgende stap op in. Hoe robuuster stap 3 is, hoe effectiever de bovenste niveaus worden.

Maar let op: als het proces niet stabiel is en de metingen onjuist of ontoereikend zijn, wordt al het andere dat daarna komt moeilijk of zelfs nutteloos.

Next Level met Edge Devices

Sommige processen vereisen onmiddellijke actie. Dit betekent direct ingrijpen op de lijn. Het is hier niet voldoende om te wachten op analyse die minuten, uren of zelfs dagen kan duren. Dit is waar edge- en cloudcomputing een rol gaan spelen.

Wat is edge computing?

Edge computing maakt gebruik van de kracht van de algoritmes zoals je dit normaal uitvoert van een cloudserver, maar dan op een lokale computer of besturingssysteem.

Voorbeelden van zo'n use case zijn een video-feed van een camera die gesneden onderdelen inspecteert als ze de lasermachine verlaten, waar robots vervolgens automatisch de gesneden onderdelen oppakken en op een transportband plaatsen.

Je kunt dan een andere robot specifieke producten automatisch laten sorteren, labelen of een QR-code lasergraveren. Deze QR-code bevat vervolgens alle digitale informatie van het product, die uit het ERP of MES komt. Dit houdt ook in welk materiaal er gebruikt is voor tracability doeleinden.

En natuurlijk kun je de kwaliteitscontrole volledig automatisch uitvoeren als er afwijkingen worden geconstateerd.

Je kunt je voorstellen dat dit haast niet te doen is als al deze data eerst naar de cloud gaat, vervolgens terug gestuurd moet worden naar de machine en dat allemaal in real-time.

Dan moet je overstappen op een computer met het vision-inspection machine learning-model dat rechtstreeks op de camera is aangesloten.

Stap 4: Data naar Informatie

Data is geen informatie. Informatie is het antwoord op een gestelde vraag.

Je kunt geen informatie hebben zonder data.

Dingen worden alleen gedaan als de data die we verzamelen degenen die in staat zijn om een verschil te maken, kunnen informeren en inspireren.

Data op zichzelf kunnen niet leiden tot verandering of verbetering, maar verbetering kan optreden nadat de gegevens zijn geanalyseerd, in een context geplaatst en vertaald in bruikbare informatie.

Productiviteit meetbaar maken

Het volgende is geïnspireerd door Eli Goldratt.

Productiviteit is de kunst om een bedrijf dichter bij zijn doel te brengen. Elke actie die een bedrijf dichter bij zijn doel brengt, is productief. Elke actie die een bedrijf niet dichter bij zijn doel brengt, is niet productief. Het doel is om meer output te genereren om zo meer geld te genereren

Op dit moment heb je veel data verzameld, maar nog geen verbanden die leiden tot informatie. Pas nu kun je de data-analyse principes gaan toepassen en gaan toe passen van OEE-analyse (productiviteit).

Je ziet de potentiële output van een machine, werkplek, team of de hele fabriek. Je weet wat het in theorie zou kunnen doen, en nu is het een kwestie van het gat vinden tussen het potentieel en het huidige resultaat.

De machine of werkplek produceerde bijvoorbeeld goede onderdelen, slechte onderdelen en sommige onderdelen die onbekend zijn (goed of slecht).

Slechte onderdelen betekenen dat het verkeerd is, of veel langer heeft geduurd, of logistieke problemen heeft veroorzaakt.

Het doel is om het onbekende te elimineren, het goede te vergroten en het slechte te minimaliseren. Nu kan de analyse-informatie uit goede en slechte delen relateren aan andere procesinformatie.

Een deel hiervan komt in eerste instantie voort uit een handmatige zoekopdracht (“query”) die je zelf moet bedenken: je schrijft hiervoor je eigen formule of moet een specifieke vraag formuleren.

Je kunt het antwoord vervolgens rechtstreeks van de machine, machine-/ ERP-software of een data-warehouse.

Maar vergeet ook niet, last but not least, de machinebediener/operator!

Het goud van de operator

Zoals eerder vermeld, zijn machinebedieners goed geïnformeerd: ze observeren het proces en hebben mogelijk proces aantekeningen gemaakt over het snijgedrag of het vastlopen van onderdelen of andere verbeteringen voor neststrategieën die de programmeur zou moeten kennen.

Deze laatste informatie moet echter niet als de enige waarheid worden beschouwd. Je moet deze informatie toevoegen aan gerelateerde gegevens die in de loop van de tijd zijn geregistreerd - de snijomstandigheden, de productie-informatie en de machinelogboeken, enz.

Uiteindelijk kom je bij de 'heilige graal', een complete database met een digitale registratie van elk productieproces en elk geproduceerd onderdeel.

Stap 5: Bedrijfsbrede Kennis

Zodra we de informatie aan gebeurtenissen kunnen koppelen en gebruiken om tot een conclusie te komen, is dat kennis die fundamenteel wordt voor continue verbetering.

Deze kennis kan vervolgens worden gedocumenteerd in een database of ander systeem waar mensen deze kunnen ophalen en de oplossing kunnen gebruiken om soortgelijke problemen op te lossen.

Het team heeft inzage nodig

Als maar twee mensen in een heel bedrijf toegang hebben tot informatie en deze kunnen gebruiken om problemen op te lossen, is de kans dat iemand er iets mee doet erg klein. Idealiter wil je dit breder delen.

Iedereen, of in ieder geval zoveel mogelijk getrainde medewerkers, moet toegang hebben tot de gegevens - of het nu in een ERP, MES of een ander systeem is zoals een BI-tool - en voldoende vertrouwd zijn om de gegevens te analyseren om problemen op te lossen of processen te verbeteren.

Naarmate het verzamelen van informatie in de loop van de tijd meer geautomatiseerd wordt, wordt de kennis die is opgedaan in stap 5 meer geautomatiseerd. Uiteindelijk begint de geautomatiseerde besturing steeds meer autonome eigenschappen te krijgen.

Go big with data

Hoe meer kennis een systeem heeft, hoe beter de data-sets en input, hoe groter het potentieel voor verdere automatisering met machine learning.

En het ideaal is dat de digitale kennisbasis van de machine en het proces groeit, zoveel gegevens en informatie absorbeert dat de analyses die met machine learning worden bereikt, oplossingen kunnen bepalen die mensen anders niet zouden hebben overwogen.

Stap 6: Voorspellend Analyseren

Als je tot nu toe alles goed doet, zowel op kantoor als op de werkvloer, krijg je machine learning voor elkaar: je kunt de toekomst gaan voorspellen en zien vanwaar je naartoe gaat.

Het doel is dat je zo problemen kunt voorkomen, voordat ze ontstaan.

Je zult zien of machines nog juist functioneren, maar ook vooral wanneer deze storingen dreigen te krijgen. Misschien kun je tolerantie problemen voorkomen, voordat ze gebeuren.

Je zult patronen gaan zien in het materiaalverbruik en wanneer er mogelijk tekorten dreigen. Je dan ook kunnen zien wanneer de kans hier op het grootste is.

Een goede prognose zal het je vertellen.

Voorspellen moet je leren

Deze analyses zullen in eerste instantie handmatig zijn, waarbij ITers de huidige gegevens analyseren en interpoleren met software om toekomstige prestaties te voorspellen.

Echter, naarmate machine learning evolueert met steeds meer real-time gegevensregistratie en -analyse, kunnen de systemen zelf deze prognoses maken en corrigerende maatregelen voorstellen.

Daar kun je als manager op inspelen voordat het te laat is. Je zou zelfs zo ver kunnen gaan om processen automatisch af te sluiten wanneer aan bepaalde criteria wordt voldaan.

Stap 7: Volledige autonomie

We zijn aangekomen bij de 'heilige graal'!

Als je alles aanpakt volgens de principes van industrie 4.0, dan wordt hier de echte volwassenheid bereikt in een volledige implementatie.

In tegenstelling tot de populaire praatjes van een slimme fabriek dat machines verbonden worden aan elkaar, rechtstreeks over de hele productielijn van het laseren tot het buigen, ligt dit iets genuanceerder.

In een echte slimme fabriek worden machines aangesloten op het netwerk en gekoppeld aan alle informatiesystemen.

Machines niet aan elkaar, maar 1 centrale bron van waarheid

Alle gegevens die in de fabriek worden verzameld, moeten naar het brein van de organisatie worden gestuurd. In de meeste gevallen zal dit het MES-systeem zijn, waarin alle productiegegevens worden opgeslagen.

Beter nog, een specifiek datawarehouse waar ook informatie uit andere systemen zoals ERP kan worden toegevoegd. Deze centrale database kan vervolgens de data handig organiseren voor de analyse, zodat je hier alle kanten op kunt gaan.

De fabriek van de toekomst zal daardoor veel flexibeler kunnen inspelen op de veranderende vraag. Alle aangesloten systemen kunnen zich daarop aanpassen. Productiebehoeften kunnen on the fly worden bijgestuurd, zelfsturende logistiek (AGV’s) ondersteunen zelfstandig de werkvloer en zelfs gereedschappen en materialen worden automatisch op de juiste plek neergezet.

Een voorbeeld: AGV’s kunnen een stapel lasergesneden werkstukken afleveren bij een geautomatiseerde kantbank, die na het scannen ervan een verbinding opent met het MES en de slimme algoritmes netwerken, het 'brein' van de fabriek.

Dit systeem onthult product- en klantinformatie uit het MES, evenals gegevens van upstream-machines die werden gedeeld toen die machines het onderdeel verwerkten.

Het onthult ook informatie van het video-systeem dat het daadwerkelijke onderdeel op de AGV detecteert. Dit alles wetende, instrueren de hersenen de kantpers om de best mogelijke actie te ondernemen.

Autonoom bijsturen van proces

Eén ding is zeker: er gaat altijd iets mis. In een slimme fabriek hoeft dit echter geen probleem te zijn, omdat je dit automatisch kunt bijsturen.

Misschien waren de snijprocesvariabelen enigszins afwijkend, of misschien was het onderdeel genest op een geslepen plaat, maar per ongeluk in de X-richting gesneden in plaats van de Y-richting.

Door de warmte-inbreng tijdens het laseren is het mogelijk dat het gesneden stuk niet helemaal vlak, het stuk zit misschien nog vast in de plaat met een grote braam, of het kan nog steeds binnencontouren hebben die er niet goed uitgekomen zijn.

Al deze dingen worden vooraf gedecteerd door automatische herkenningen. De machine zal vervolgens kunnen bepalen of dit deel alsnog verder bewerkt kan worden, of dat er re-work nodig is.

Als je verder kunt gaan, past zo'n buigmachine het buigproces aan, door alles aan te passen, van de buigvolgorde van de robot en de selectie van de grijper tot de paden die de robots nemen om het werkstuk te oriënteren en vorm te geven.

In een autonome wereld zullen machines zichzelf configureren. En de software zal daarom heen anticiperen op de aangepaste vraag.

Van intake tot levering

Een autonome fabriek gaat niet alleen over wat er op de werkvloer gebeurt. In een competitieve markt zullen veel bedrijven in staat zijn om het meeste uit hun winst te halen in het pre-productieproces: engineering, verkoop en productievoorbereiding.

Ook hier gelden dezelfde voordelen en aanpak: we verbinden alle systemen met elkaar, ook de rest van de keten (leveranciers en klanten) en voeren vervolgens analyses uit op deze data.

Hoe meer data en betere zoekopdrachten, hoe slimmer het systeem wordt totdat het zichzelf eindelijk kan aanpassen. Mits goed aangepakt, helpt digitalisering om gegevens tussen automatiseringssystemen uit te wisselen zonder menselijke tussenkomst. Zelfs beheer bij uitzondering wordt steeds zeldzamer./

Aan de slag

Het lijkt misschien nog ver weg om hier te komen, maar het begint bij de eerste stappen: lean manufacturing, QRM en digitale systemen. Vervolgens ga je aan de slag met het bouwen van een goede database, op deze database pas je machine learning toe. Daarna kunnen algoritmen de rest doen.

Zo bereik je een slimme fabriek!