Heb je ooit geprobeerd om de doorlooptijd in je metaalbewerkingsbedrijf drastisch te verkorten zonder concessies te doen aan kwaliteit of kosten?

Als dat zo is, weet je dat het ontzettend lastig is. Traditionele planmethoden leggen de nadruk op maximale machinebenutting en grote batches. Het resultaat? Opstoppingen, lange wachttijden en verminderde flexibiliteit.

Wat is dan de oplossing?

Veel metaalbedrijven hebben succes gevonden door Quick Response Manufacturing (QRM) toe te passen. QRM is een tijd-gebaseerde strategie die specifiek ontwikkeld is voor high-mix, low-volume productieomgevingen zoals de meeste metaalverwerkende bedrijven.

Ik kom regelmatig metaalbedrijven tegen die worstelen met doorlooptijden, terwijl er concrete methoden bestaan die dit probleem aanpakken. Daarom dit artikel.

Maar voordat je een QRM-systeem implementeert, zijn er enkele essentiële zaken die je moet weten. Anders realiseer je niet de beloofde verkorting van doorlooptijden en operationele verbeteringen.

Dit artikel vertelt je precies wat je moet weten om QRM succesvol te implementeren in je metaalbedrijf. We besteden speciaal aandacht aan de digitale transformatie die de effectiviteit van QRM kan vergroten.

Wat is Quick Response Manufacturing?

Quick Response Manufacturing (QRM) is een tijd-gebaseerde concurrentiestrategie. Het richt zich op het verkorten van doorlooptijden in de gehele organisatie. Professor Rajan Suri ontwikkelde QRM aan de Universiteit van Wisconsin-Madison in de jaren '90.

QRM verschilt op belangrijke punten van Lean Manufacturing:

- Waar Lean zich richt op het elimineren van verspilling, focust QRM zich op het verkorten van tijd

- QRM is specifiek ontworpen voor omgevingen met hoge variatie en lage volumes (zoals de meeste metaalbedrijven met 10-150 medewerkers, 95% van de Nederlandse markt)

- QRM benadrukt structurele organisatieveranderingen in plaats van alleen procesverbeteringen

- QRM erkent het belang van geplande capaciteitsbuffers, wat indruist tegen traditionele efficiëntiemetingen

Het Lean Team legt dit mooi uit in hun boek "It's About Time": QRM vult Lean aan met specifieke tools voor variabele productie.

Voor metaalbedrijven zijn deze verschillen cruciaal. Plaatbewerking, verspaning en metaalbewerking omvatten vaak maatwerk, wisselende specificaties en onvoorspelbare vraag.

Precies de omgeving waarin QRM uitblinkt. Zie ook deze podcast hieronder:

De vier kernconcepten van Quick Response Manufacturing voor metaalbedrijven

1. De kracht van tijd

Het centrale inzicht van QRM? Je moet de werkelijke kosten van tijd in productieprocessen begrijpen. In metaalbewerking wordt vaak slechts 5-10% van de totale doorlooptijd besteed aan daadwerkelijke bewerking. De rest is wachttijd. Op materialen, op instelling, op beslissingen, op de volgende bewerking.

Manufacturing Critical-path Time (MCT)

De fundamentele meetwaarde in QRM is Manufacturing Critical-path Time (MCT). Het Center for Quick Response Manufacturing definieert dit als:

"De typische kalendertijd vanaf het moment dat een klant een order plaatst, via het kritieke pad, tot het moment dat het eerste stuk van die order aan de klant wordt geleverd."

Voor metaalbewerkingsbedrijven wordt MCT onderverdeeld in:

Grijze Zone Tijd (Grey Zone Time): Tijd waarin geen waarde wordt toegevoegd aan het product. Denk aan wachttijd, transporttijd, goedkeuringsprocessen en administratieve handelingen.

Witte Zone Tijd (White Zone Time): Tijd waarin daadwerkelijk waarde wordt toegevoegd aan het product. Het eigenlijke snijden, buigen, lassen en andere bewerkingen.

Stel je voor: een typisch plaatdeel heeft misschien een MCT van 3 weken, maar slechts 4 uur daadwerkelijke bewerkingstijd. Dit betekent dat er enorme verbetermogelijkheden zijn door te focussen op de grijze zones.

Tijdgericht denken bij metaalbewerking

Herken je dit? In traditioneel productiedenken wordt gestreefd naar maximale machinebenutting (90-95%). Maar QRM toont aan dat dit juist contraproductief werkt.

De "Lead Time Spiral" (doorlooptijdspiraal) laat zien hoe dit mechanisme werkt:

- Hoge machinebenutting (>85%) leidt onvermijdelijk tot wachtrijen in productie

- Deze wachtrijen verlengen de doorlooptijden van alle orders

- Langere doorlooptijden zorgen voor meer spoedorders ("dit moet echt vandaag nog!")

- Deze spoedorders verstoren de planning en veroorzaken meer onvoorspelbaarheid

- Meer onvoorspelbaarheid leidt tot het plannen van nog hogere machinebenutting als buffer

- En zo versterkt het probleem zichzelf in een neerwaartse spiraal

Hoe doorbreken metaalbedrijven deze spiraal? Door bewust te kiezen voor een lagere geplande capaciteitsbenutting (70-80%). Paradoxaal genoeg zorgt dit voor kortere en betrouwbaardere doorlooptijden.

2. Organisatiestructuur

Traditionele metaalbedrijven zijn vaak georganiseerd per functie. Snijden in één gebied, buigen in een ander, lassen ergens anders. QRM adviseert reorganisatie in QRM Cellen.

QRM Cellen voor metaalbewerking

Een QRM Cel verschilt van een traditionele productiecel op belangrijke punten:

- Eigenaarschap van het Complete Proces: Cellen behandelen een familie van vergelijkbare onderdelen van grondstof tot voltooiing

- Cross-Training: Teamleden kunnen meerdere bewerkingen binnen de cel uitvoeren

- Samengebrachte Apparatuur: Alle benodigde apparatuur staat binnen de cel

- Toegewijd Team: Een stabiel team dat expertise opbouwt in hun productfamilie

- Prestatiemetingen: Gemeten op doorlooptijd, niet op machinebenutting

Een plaatbewerkingscel kan bijvoorbeeld lasersnijden, ontbramen, buigen en het aanbrengen van bevestigingsmiddelen omvatten voor een specifieke familie van onderdelen. Door deze bewerkingen samen te houden, minimaliseer je transporttijd, wachttijd en coördinatie.

Q-ROCs (Quick Response Office Cells)

QRM strekt zich ook uit tot kantoorfuncties met Q-ROCs. Voor metaalbedrijven kunnen deze cellen onder meer omvatten:

- Offerte-naar-Order Q-ROC: Afhandeling van klantspecificaties, offertes en orderinvoer

- Engineering Q-ROC: Beheer van productontwerp, programmering en gereedschappen

- Materiaalplanning Q-ROC: Zorgen dat materialen beschikbaar zijn wanneer nodig

Deze organisatiestructuren verminderen drastisch de "kantoortijd"-component van MCT. Die kan verrassend groot zijn in maatwerkomgevingen voor metaalbewerking.

3. Systeemdynamiek

QRM maakt gebruik van principes uit de systeemdynamiek om operaties te optimaliseren. Voor metaalbewerking zijn belangrijke inzichten onder andere:

Batchgrootte in metaalbewerking

De traditionele Economic Order Quantity (EOQ) formule:

$$Q = \sqrt{\frac{2DS}{H}}$$

Waarbij:

- D = Jaarlijkse vraag

- S = Instelkosten

- H = Jaarlijkse voorraadkosten per eenheid

QRM daagt deze benadering uit door aanvullende factoren te erkennen:

- Opportuniteitskosten van tijd: Langere batches betekenen latere voltooiing van volgende orders

- Impact op reactietijd: Grotere batches verminderen het vermogen om te reageren op veranderende klantbehoeften

- Cashflow-effecten: Grotere batches binden meer werkkapitaal

De QRM-benadering leidt tot kleinere batchgroottes dan traditionele formules suggereren. Zelfs in omgevingen zoals plaatbewerking waar insteltijden aanzienlijk kunnen zijn.

Takt Time in QRM-context: een flexibelere benadering

In de Lean-wereld is Takt Time (Beschikbare Productietijd / Klantvraag) een centraal concept dat het ritme van productie bepaalt. Bij Quick Response Manufacturing hanteren we dit concept fundamenteel anders:

- We laten de rigide timing los. In metaalbewerking met veel variatie werkt een strak ritme vaak contraproductief

- Takt Time gebruiken we als oriëntatiepunt, niet als keurslijf dat koste wat kost gehaald moet worden

- We berekenen aparte Takt Times voor elke productiecel en productfamilie, wat veel realistischer is dan één tempo voor de hele productievloer

Dit sluit beter aan bij de realiteit van metaalbedrijven. Verschillende producten hebben verschillende bewerkingstijden en flexibiliteit is cruciaal om klantgericht te kunnen produceren.

Tijdsblokken toewijzen: de Time-Slicing strategie

Bij metaalbedrijven is omsteltijd tussen verschillende materialen of producten vaak een grote uitdaging. De Time-Slicing aanpak biedt hiervoor een praktische oplossing.

Hoe pakken we dit aan? Je verdeelt je productieweken in vaste tijdsblokken voor specifieke productfamilies. Denk bijvoorbeeld aan:

- Maandagochtend: alleen kleine RVS-onderdelen op de lasersnijmachines

- Maandagmiddag: uitsluitend aluminium frames

- Dinsdagochtend: grotere constructiedelen in gewoon staal

- Enzovoort

Wat levert dit op? De voordelen zijn direct merkbaar:

- Minder omsteltijd omdat je vergelijkbare producten groepeert

- Betere voorspelbaarheid voor klanten ("dinsdagmiddag doen we altijd uw type orders")

- Efficiënter materiaalgebruik doordat je nestings kunt optimaliseren

- Meer routine en expertise bij operators voor specifieke productgroepen

Deze methode verschilt van traditionele planning doordat je niet vastzit aan vaste weekschema's. Als er een week geen aluminium orders zijn, gebruik je dat tijdslot flexibel voor andere productgroepen of noodzakelijk onderhoud.

Capaciteit reserveren in plaats van tijdslots vastleggen

In traditionele planning reserveer je specifieke uren of dagen voor orders. Bij Production Reservations (productiereserveringen) doe je het anders:

Je reserveert een deel van je capaciteit voor bepaalde ordersoorten, zonder exact vast te leggen wanneer je ze maakt. Dit werkt als volgt:

- Je reserveert bijvoorbeeld 70% van je capaciteit voor geplande orders

- 20% houd je vrij voor spoedopdrachten van vaste klanten

- 10% bewaar je voor onverwachte situaties zoals storingen of superurgente orders

Wat levert dit op? Je creëert ademruimte in je planning. Metaalbedrijven die hiermee werken, kunnen veel beter inspelen op veranderende klantbehoeften zonder dat de hele planning overhoop gaat.

Goede versus slechte variabiliteit: een cruciaal onderscheid

In de metaalwereld zijn er twee soorten onvoorspelbaarheid:

Disfunctionele variabiliteit - deze wil je elimineren:

- Onjuiste of onvolledige werkinstructies

- Machine niet beschikbaar door achterstallig onderhoud

- Missend materiaal bij productiestart

- Verkeerde producten gemaakt door foute programmering

- Meetfouten en afkeur tijdens productie

Strategische variabiliteit - deze wil je juist goed faciliteren:

- Flexibiliteit voor je A-klanten wanneer zij kritieke onderdelen nodig hebben

- Ruimte voor prototype- en innovatieprojecten die je marktpositie versterken

- Capaciteit om seizoenspieken op te vangen zonder leverbetrouwbaarheid te verliezen

- Mogelijkheid om strategische orders met hogere marge tussendoor te plannen

- Flexibiliteit om je beste engineers in te zetten op complexe ontwikkelprojecten

Quick Response Manufacturing maakt dit onderscheid expliciet. Je bouwt systemen die de negatieve variabiliteit minimaliseren, terwijl ze juist flexibel genoeg zijn om de klantgerichte variabiliteit te omarmen. Voor metaalbedrijven is dit onderscheid essentieel om tegelijk efficiënt én flexibel te kunnen zijn.

4. Bedrijfsbrede toepassing

Quick Response Manufacturing is geen geïsoleerde aanpak voor alleen de productievloer. Voor blijvend succes moet de QRM-filosofie in het hele bedrijf worden doorgevoerd:

In de verkoopafdeling:

- Orders aannemen op basis van werkelijke capaciteit in plaats van "we kunnen alles maken"

- Levertijden verkopen als concurrentievoordeel in plaats van alleen op prijs te concurreren

- Realistische beloften maken die productie ook echt kan waarmaken

In engineering en werkvoorbereiding:

- Ontwerpen standaardiseren voor snellere programmering

- Productfamilies definiëren die door dezelfde cellen kunnen stromen

- DFM (Design for Manufacturing) principes toepassen voor betere maakbaarheid

Bij inkoop en logistiek:

- Materiaalvoorziening afstemmen op de werkelijke productieplanning

- Leveranciers selecteren op betrouwbaarheid en flexibiliteit, niet alleen op prijs

- Voorraadbeleid dat rekening houdt met de echte kosten van tekorten

Op managementniveau:

- Prestatie-indicatoren die doorlooptijd en leverbetrouwbaarheid belonen

- Investeringsbesluiten die rekening houden met de waarde van snelheid en flexibiliteit

- Organisatiestructuur die celgebaseerde productie ondersteunt

Door QRM-denken in alle afdelingen toe te passen, voorkom je dat snelheidsverbeteringen in productie teniet worden gedaan door vertragingen in andere delen van het orderproces.

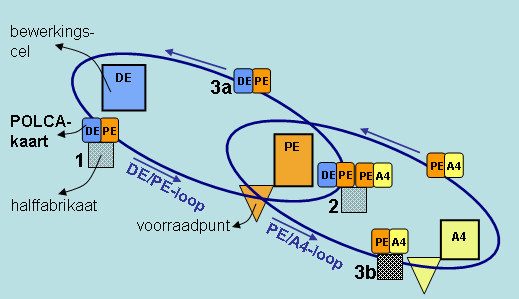

Quick Response Manufacturing implementatie: het POLCA-systeem

Voor metaalbedrijven met wisselende orderstromen is POLCA (Paired-cell Overlapping Loops of Cards with Authorization) het meest effectieve planningssysteem binnen de QRM-methodiek. Anders dan Kanban, dat vooral werkt bij repetitieve productie, is POLCA ontwikkeld voor omgevingen met veel variatie.

Systemen zoals Plantol en Axxalon hebben inmiddels POLCA-functionaliteit ingebouwd. Dit laat zien dat de methode praktisch toepasbaar is.

Zo werkt POLCA in de praktijk

Bij POLCA moet aan drie voorwaarden worden voldaan voordat een order naar de volgende cel mag:

- Autorisatie: De volgende cel moet daadwerkelijk capaciteit hebben om de order te verwerken

- POLCA-kaart: Er moet een kaart beschikbaar zijn die de huidige cel met de volgende verbindt

- Materiaal compleet: Alle benodigde materialen en hulpmiddelen voor de bewerking moeten aanwezig zijn

In het standaard POLCA-systeem zijn er drie typen signaalkaarten:

- Standaard POLCA-kaart: Voor normale orders die binnen de geplande capaciteit vallen

- Rode kaart: Spoedorders die overal voorrang krijgen en als eerste worden behandeld

- Gele kaart: Voor orders die tijdelijk vastzitten of wachten; deze tellen niet mee in de capaciteitsberekening

Elke POLCA-kaart verbindt altijd twee specifieke productiecellen en bevat:

- Afkorting van de verbonden cellen (LS/BU voor LaserSnijden/BUigen)

- Uniek identificatienummer

- Kleur die de status of prioriteit aangeeft

Zie ook:

Een praktijkvoorbeeld uit een plaatwerkbedrijf

Stel je voor: Metaalbedrijf Snelstaal BV heeft zes productiecellen:

- Lasersnijden (LS)

- Knippen/Ponsen (KP)

- Buigen (BU)

- Lassen (LA)

- Coating (CO)

- Assemblage (AS)

Hoe een order door het systeem stroomt:

Op maandagochtend begint de lasercel met het snijden van onderdelen voor order #1001.

Als deze onderdelen klaar zijn, gebeurt het volgende:

- De planner controleert of de buigcel capaciteit heeft (eerste check)

- De teamleider controleert of er een LS/BU-kaart beschikbaar is (tweede check)

- De materiaalhandler controleert of alle hulpmiddelen bij de buigcel aanwezig zijn (derde check)

Als aan alle drie voorwaarden is voldaan:

- Order #1001 gaat naar de buigcel

- De LS/BU-kaart gaat mee als visueel signaal

- In de lasercel kan nu een nieuwe order starten met een andere POLCA-kaart

Nadat order #1001 in de buigcel is afgehandeld:

- De LS/BU-kaart gaat terug naar de lasercel

- De order heeft nu een BU/LA-kaart nodig om naar de lascel te gaan

- Dezelfde drie controles vinden plaats: capaciteit, kaart, materiaal

Dit systeem voorkomt dat onderdelen naar een volgende afdeling gaan die nog niet klaar is voor verwerking. Bij Snelstaal BV leidde dit tot 60% minder halffabricaten op de werkvloer en een doorlooptijdreductie van 40%.

Door dit systeem ontstaat een pull-mechanisme gebaseerd op werkelijke capaciteit, niet op voorraad zoals bij Kanban. Het vermindert opstapeling van halffabricaten, voorkomt overbelasting van cellen, en zorgt dat werk alleen doorstroomt als de volgende cel er echt klaar voor is.

Digitale versus fysieke implementatie

POLCA werd oorspronkelijk met fysieke kaarten gebruikt. Moderne metaalbedrijven kiezen steeds vaker voor digitale implementatie:

Fysieke kaarten: eenvoudig beginnen

- Voordelen: Geen IT-investering, direct zichtbaar, makkelijk te begrijpen

- Nadelen: Kaarten kunnen kwijtraken, beperkte data-analyse, handmatige administratie

Digitale POLCA: voor datagedreven bedrijven

- Implementatie via tablets bij elke cel of op centrale schermen

- Voordelen: Realtime inzicht in celbelasting, automatische prioritering, prestatie-analyses

- Perfect te integreren met bestaande MES- of ERP-systemen

De keuze hangt af van je digitale volwassenheid. Veel bedrijven starten met fysieke kaarten om het concept te leren begrijpen. Ze digitaliseren het proces later als de werkwijze is ingeburgerd.

Digitale Transformatie van QRM

De effectiviteit van QRM kan aanzienlijk worden vergroot door digitale technologieën. Hier zijn enkele manieren waarop digitale transformatie QRM kan versterken in metaalbedrijven:

Waarom digitale implementatie van Quick Response Manufacturing essentieel is voor moderne metaalbedrijven

In het huidige tijdperk is een papieren POLCA-implementatie voor metaalbedrijven die al digitaal werken een stap terug. Als je bedrijf al werkt met een modern ERP-systeem of shopfloor-applicatie, is een digitale QRM-benadering niet alleen logischer. Het biedt cruciale voordelen die bij papieren systemen ontbreken:

Analyse van Onderhanden Werk (OHW)

Bij een papieren QRM-systeem mis je de diepgaande analysemogelijkheden die essentieel zijn voor het effectief beheren van je onderhanden werk. Digitale implementatie geeft je:

- Real-time inzicht in knelpunten en blokkades

- Trendanalyses die verborgen patronen onthullen

- Exacte metingen van cel-tot-cel overgangstijden

- Kwantificeerbare verbetering van doorlooptijden

Integratie met Bestaande Systemen

Moderne metaalbedrijven hebben al substantieel geïnvesteerd in digitale systemen. Digitale QRM-implementatie:

- Voorkomt dubbele administratie en data-inconsistenties

- Benut bestaande gegevensstromen en hardware-infrastructuur

- Maakt gebruik van al beschikbare productiedata

- Vermindert de implementatietijd en -kosten

Schaalbaarheid en Aanpasbaarheid

Digitale QRM-implementatie groeit mee met je bedrijf:

- Aanpassingen worden direct doorgevoerd in het hele systeem

- Toevoeging van nieuwe cellen of POLCA-lussen kan met minimale verstoring

- Prestatiemetingen zijn consistent over locaties en afdelingen

- Experimenten en verbeteringen kunnen snel worden geëvalueerd

Door QRM vanaf het begin digitaal te implementeren in je bestaande systemen, creëer je een sterker fundament voor continue verbetering en datagestuurd beslissen. Dit is essentieel in de competitieve metaalverwerkingsindustrie.

Quick Response Manufacturing prestatiemeting in metaalbewerking

Belangrijke prestatie-indicatoren voor Quick Response Manufacturing

Hoofdmetingen:

Doorlooptijdreductie (MCT Reduction): Meet hoeveel sneller producten door je bedrijf stromen

- Voorbeeld: "Onze doorlooptijd voor frameonderdelen is gedaald van 14 dagen naar 5 dagen"

QRM-getal (QRM Number): Combinatiescore van snelheid en betrouwbaarheid

- Formule: Combineert doorlooptijdprestatie met leverbetrouwbaarheid in één cijfer

- Lagere score is beter: onder 1,0 betekent uitstekende prestaties

First-time-right percentage (First-Pass Yield): Hoeveel producten zijn in één keer goed?

- Voorbeeld: "95% van onze lasersnijdelen hoeft niet opnieuw bewerkt te worden"

Ondersteunende metingen:

Celdoorstromingsindex (Cell Cycle Index - CCI): Hoe snel werk door een cel stroomt

- CCI = Werkelijke doorlooptijd / Bewerkingstijd

- Streefwaarde: Hoe lager hoe beter, onder 4 is uitstekend voor metaalbedrijven

Machinebelasting: In QRM blijft deze bewust onder traditionele niveaus

- Optimale bezetting: 70-80% (niet 90-95%)

- Doel: Ademruimte houden om flexibel te blijven

Omstelverbetering: Volgen hoe snel je wisselt tussen verschillende producten

- Voorbeeld: "Omsteltijd van de buigcel is gedaald van 45 naar 12 minuten"

Veelvoorkomende uitdagingen en oplossingen bij Quick Response Manufacturing implementatie

Weerstand tegen verandering

Uitdaging: Teamleden die gewend zijn aan traditionele metrieken verzetten zich tegen de focus op doorlooptijd.

Hoe pakken we dit aan?

- Educatie over de zakelijke impact van doorlooptijdverkorting

- Betrokkenheid bij celontwerp en implementatie

- Geleidelijke overgang van prestatiemetrieken

- Vieren van vroege successen

Integratie met bestaande systemen

Uitdaging: Bestaande ERP/MES-systemen ondersteunen mogelijk niet de QRM-principes.

Hoe pakken we dit aan?

- Configureer systemen om celgebaseerde operaties te ondersteunen

- Ontwikkel QRM-specifieke rapporten en dashboards

- Overweeg middleware-oplossingen voor POLCA-implementatie

- Gebruik eenvoudige visuele systemen parallel aan digitale systemen

Beheer van gedeelde middelen

Uitdaging: Sommige dure apparatuur kan niet worden toegewezen aan specifieke cellen.

Hoe pakken we dit aan?

- Creëer "shared service cellen" voor gespecialiseerde apparatuur

- Implementeer reserveringssystemen voor gedeelde middelen

- Gebruik POLCA om de stroom naar en van gedeelde middelen te beheren

- Plan op lange termijn voor juist gedimensioneerde apparatuur

Focused Target Market Segments (FTMS): Een strategische keuze

Een andere krachtige QRM-strategie voor metaalbedrijven is de Focused Target Market Segment (FTMS) benadering. Anders dan traditionele organisatie op producttype of functionele afdelingen, organiseert een FTMS rond marktsegmenten met vergelijkbare tijdgebaseerde concurrentiebehoeften.

Wat is FTMS?

FTMS is een strategische keuze om de organisatie op te splitsen in divisies die zich richten op specifieke marktsegmenten met gelijksoortige tijdsbehoeften. Voor een metaalbedrijf kunnen FTMS-divisies bijvoorbeeld zijn:

- Prototype FTMS: Gericht op klanten die snelle omkeertijd nodig hebben voor prototypes

- Productie FTMS: Voor het beheren van reguliere, geplande productieruns

- Maatwerkoplossingen FTMS: Voor het afhandelen van unieke, op maat gemaakte componenten

Elke FTMS werkt met eigen cellen, planningssystemen en prestatiemetrieken die zijn afgestemd op de specifieke marktbehoeften.

Voordelen van FTMS voor Metaalbedrijven

- Gerichte Marktfocus: Teams ontwikkelen diepgaande kennis van specifieke klantbehoeften

- Aangepaste Prestatiemetingen: Elke FTMS heeft eigen relevante KPI's

- Geoptimaliseerde Processen: Processen worden afgestemd op de concurrentiefactoren van elk segment

- Duidelijke Strategische Keuzes: Besluitvorming over investeringen en middelen worden eenvoudiger

FTMS Implementeren in je Metaalbedrijf

- Marktsegmenten Identificeren: Analyseer je klantenbestand op tijdgebaseerde behoeften

- Concurrentiefactoren Definiëren: Bepaal wat belangrijk is voor elk segment (snelheid, kosten, flexibiliteit)

- Organisatiestructuur Ontwerpen: Bepaal welke middelen en teams bij elke FTMS horen

- Prestatiemetrieken Opzetten: Ontwikkel relevante metrieken voor elke FTMS

- Leiderschapsrollen Toewijzen: Wijs duidelijke verantwoordelijkheid toe voor elke FTMS

Digitale Ondersteuning voor FTMS

Hoewel FTMS primair een strategische keuze is, kunnen digitale tools helpen bij de implementatie:

- Dashboard-systemen die prestaties per FTMS visualiseren

- Capaciteitsplanning die middelen toewijst tussen FTMS-divisies

- Aangepaste werkstromen in je MES/ERP voor verschillende FTMS-behoeften

Drie wegen naar Quick Response Manufacturing implementatie in metaalbedrijven

QRM implementeren in je metaalbedrijf kan via verschillende routes. Afhankelijk van je organisatiestructuur, bestaande systemen en beschikbare middelen, zijn er drie hoofdbenaderingen die je kunt overwegen:

1. Interne transformatie en teamvorming

De eerste benadering betreft het intern ontwikkelen van QRM-expertise en het vormen van teams die de transformatie leiden:

Kenmerken:

- Interne QRM-champions ontwikkelen en opleiden

- Geleidelijke implementatie door eigen teams

- Organische groei van QRM-kennis binnen de organisatie

- Directe afstemming op bedrijfscultuur en -processen

Wat levert dit op?

- Diepgaande integratie in je bedrijfscultuur

- Kosteneffectief op lange termijn

- Zelfstandigheid in het aanpassen en evolueren van je QRM-systeem

- Sterke betrokkenheid van medewerkers

Deze benadering werkt goed voor bedrijven met een stabiel managementteam, interne veranderingscapaciteit en bereidheid om te investeren in de ontwikkeling van interne expertise.

2. Quick Response Manufacturing begeleiding en consultancy

De tweede route verloopt via gespecialiseerde QRM-adviseurs die je begeleiden bij de implementatie:

Kenmerken:

- Externe QRM-experts brengen kennis en ervaring

- Gestructureerde aanpak gebaseerd op bewezen methodologieën

- Combinatie van training, coaching en praktische implementatie

- Kennisoverdracht naar interne teams

Wat levert dit op?

- Snellere implementatie door gebruik van bestaande expertise

- Vermijden van veelvoorkomende valkuilen

- Objectieve blik op je huidige processen

- Toegang tot netwerk van andere QRM-bedrijven en best practices

Deze benadering is ideaal voor bedrijven die sneller resultaten willen zien, weinig interne QRM-kennis hebben, of die externe validatie en begeleiding waarderen.

3. Quick Response Manufacturing ondersteunende softwaretools

De derde benadering richt zich op het implementeren van softwaretools die QRM-principes ondersteunen en faciliteren:

Kenmerken:

- Implementatie van gespecialiseerde QRM-software of modules

- Integratie van QRM-functionaliteit in bestaande MES/ERP-systemen

- Digitale POLCA-systemen en celgebaseerde planning

- Dashboards voor MCT-metingen en celprestatievisualisatie

Wat levert dit op?

- Concrete structuur voor QRM-implementatie

- Vereenvoudigde dataverzameling en analyse

- Betere zichtbaarheid van prestaties en knelpunten

- Gemakkelijkere handhaving van QRM-principes

Verschillende softwaresystemen kunnen QRM ondersteunen:

- Gespecialiseerde QRM-platformen zoals Propos en 24flow

- Duitse productieplanningssystemen met ingebouwde QRM-functionaliteit

- Axxalon met POLCA-modules

- Op maat ontwikkelde MES-systemen met QRM-logica

In de praktijk blijkt dat maatwerk MES-systemen met ingebouwde QRM-logica vaak de meest flexibele oplossing zijn.

In de praktijk blijkt dat het ontwikkelen van een eigen MES-systeem met ingebouwde QRM-logica vaak de meest flexibele en effectieve oplossing is. Dit geeft je volledige controle over de implementatie en laat je toe het systeem perfect af te stemmen op de specifieke behoeften van je metaalbedrijf.

De geïntegreerde aanpak

De meest succesvolle implementaties combineren elementen uit alle drie benaderingen:

- Begin met interne teamvorming en bewustwording

- Versterk dit met gerichte externe expertise

- Ondersteun de nieuwe processen met passende digitale tools

Door deze geïntegreerde aanpak krijg je het beste van alle werelden: de culturele transformatie die nodig is voor blijvend succes, de expertise om valkuilen te vermijden, en de digitale tools om de implementatie te verankeren.

Conclusie

Nu je de kernprincipes, implementatiebenaderingen en potentiële voordelen van QRM voor metaalbewerking kent, ben je klaar om je bedrijf te transformeren naar een tijdgebaseerde concurrent. En dat zonder zorgen over verstoring van je huidige bedrijfsvoering.

QRM biedt metaalbedrijven een bewezen methodologie om:

- Doorlooptijden drastisch te verkorten

- Kwaliteit te verbeteren en kosten te verlagen

- Flexibiliteit en reactievermogen te vergroten

- Een meer betrokken personeelsbestand te creëren

- Duurzaam concurrentievoordeel op te bouwen

De reis naar QRM-implementatie vereist toewijding en volharding. Maar de beloningen in termen van bedrijfsprestaties, marktpositie en operationele uitmuntendheid maken het de moeite meer dan waard.

Klaar om te beginnen?

Wat is momenteel het grootste doorlooptijdprobleem in je metaalbewerkingsbedrijf? Wat zou de impact op je bedrijf zijn als je die tijd met de helft kon verkorten?

Uit eigen ervaring: begin klein met MCT-mapping van één productfamilie. De resultaten overtuigen vaak het hele team.

Start je QRM-reis vandaag door de MCT voor één belangrijke productfamilie in kaart te brengen en je grootste kansen voor tijdcompressie te identificeren. De resultaten zullen je waarschijnlijk verrassen!

Leestips en bronnen voor verdieping

Om je kennis over QRM voor metaalbewerking te verdiepen, zijn hier enkele waardevolle bronnen:

Boeken:

- "Quick Response Manufacturing: A Companywide Approach to Reducing Lead Times" - Het fundamentele werk van Rajan Suri dat de QRM-principes uitlegt

- "The POLCA System" - Een praktisch implementatiehandboek door Rajan Suri specifiek over het POLCA-systeem, essentieel voor metaalbedrijven

- "It's About Time" - Een toegankelijke introductie tot QRM-principes door het Lean Team

Online bronnen:

- De website van het Center for Quick Response Manufacturing (qrmcenter.org) bevat praktijkvoorbeelden specifiek voor metaalbewerking

- YouTube-tutorials over MCT-mapping voor directe toepassing

POLCA 1: Recognizing and creating POLCA loops

Wil je meer weten over hoe je QRM kunt combineren met digitale transformatie in je metaalbedrijf? Neem contact met ons op voor een vrijblijvend adviesgesprek.